今年8月底,长春市地铁2号线即将通车运营。说这条线与国内诸多城市的轨道交通线一样,是因为它将成为又一条城市交通运输的大动脉,服务于广大市民。而说它不同则是因为一件事,那就是整条线路上分布着全国仅有的5座预制装配式车站。

据不完全统计,国际上仅前苏联联邦国家的部分城市,如圣彼得堡和明斯克等在上世纪90年代采用过预制装配技术建造地铁车站。即便如此,受当时技术条件的限制,其部分结构也不得不采用了现浇混凝土方式。而北京城建设计发展集团总工程师、全国勘察设计大师杨秀仁带领的团队不仅将装配式车站的概念推到台前,而且还研发并实施了100%的全预制装配式结构,地铁车站完全像搭积木一样拼装而成,这种地铁车站的建造方法在全世界是首创。

这种建造方法,最重要的特点是施工速度快、现场作业人数少、工程质量高;而装配施工期间现场不再有钢筋绑扎和混凝土湿作业,极大降低了施工噪声和粉尘对城市环境的污染;装配好的结构空间开阔、漂亮,且具备良好的抗震性能。整套体系更是实现了绿色环保、智慧建造的理念,有望成为未来轨道交通建造技术的重要组成部分。

一顿早餐的收获

坐在办公室里,杨秀仁仔细翻阅着即将通车的长春地铁2号线的图片。对这条线杨秀仁有着独特的情感。“这条线是国内首个采用预制装配技术建造车站的项目,5座车站的装配技术难题基本都是由我们团队攻克的。”杨秀仁的眼中透着欣喜和自豪。

而要说起装配式车站的“诞生”还要从8年前的一顿早餐说起。那是2010年11月,作为业内专家的杨秀仁到厦门参加全国城市轨道交通规划发展座谈会。一天清晨,他和哈尔滨地铁公司的一位老总一起吃早餐。杨秀仁没想到这顿早餐成为他一直魂牵梦绕8年的装配式地铁车站之梦的开端。

“我们东北地区修地铁老费劲了,哈尔滨每年只能干六、七个月,能干活的时候总得抢工,工期太紧张了。”那位老总摇着头说。

“可不是嘛,东北可不比南方,要是能有一个方法快一点就好了。”旁边的一个业内专家附和道。

杨秀仁边听边思索着什么,一瞬间他想到了明斯克地铁站。“白俄罗斯的明斯克地铁站采用了装配技术,施工速度快,可以不受“冬歇”的影响,咱们是不是也可以研究在北方地区推装配式车站啊?”杨秀仁说到。

这个想法一出,大家立刻沉思起来,不过很快便互相交流下眼神,露出欣喜的微笑。“这事可行啊,有时间咱们得一起碰碰。”老总说。

这次早餐后,装配式车站的想法便开始在杨秀仁头脑中萌芽了。不过让他没想到的是,两年之后才找到具体的项目落地实施,地点没有选在哈尔滨,而是转移到了长春。

在这搁置的两年期间,杨秀仁和他的团队并没有放弃技术推进,广泛调研国内外地上、地下预制装配建造技术,研究地铁车站预制装配的技术关键点和建设方案,两年的时间反而让研发团队积淀了更多的装配式理论基础,而让这一理论基础得以落地的,还是2012年的长春地铁2号线。

一座车站省出1/4—1/5工期

作为长春地铁设计总体的北京城建设计发展集团,多年为长春地铁服务,始终和长春市保持着良好的合作关系,而长春地铁对通过新技术解决实际问题也十分重视。

经过两年的理论积淀后,他们大胆地向长春市轨道交通业主提出了自己的想法。听到杨秀仁的理念时,这位负责人眉头紧锁,不过随着讲解的深入他很快便笑逐颜开。

眉头紧锁是因为装配式课题研发需要投入较多的科研经费;而让他笑逐颜开的则是这项技术如果实现,每个车站可以比以往节省4—6个月的工期,几乎占到一座车站施工时间的1/4—1/5。“这个账很容易算,而且对东北这样高寒地区,在不过多增加整体经济成本的情况下,工期很重要,更何况还能带来非常多的其它效益。”杨秀仁说。

一拍即合的双方开始研究具体项目的环境、交通、占地、用工数量、施工作业条件和施工安全性等具体细节,而这些对比数据中,装配式车站都远优于传统明挖现浇车站。仅在现场作业工人数量方面,现浇混凝土车站,高峰期现场每班需要130-150名工人作业,采用预制装配技术后,每班的人数仅为20人左右,在如今建筑工人奇缺的时代,尤其具有诱惑力。

最终,长春地铁2号线袁家店站被确定为中国历史上首个采用装配式施工的地铁车站,更是世界范围内唯一采用全预制装配技术的地铁车站。

方案初步确定后,杨秀仁带领团队开始了近两年的前期技术研究。他们在当地的预制构件厂建设了一个专门用于预制构件接头结构试验的工程试验室和试验坑,进行了大量的试验和数据分析,最终确定了关键技术方案。

又经过两年多的研发历程,以长春地铁公司为业主,设计发展集团为主导和技术核心,加上施工方中铁建大桥局和长春市政荣昌地铁管片厂的多方联合体开始实施了这一改变轨道交通车站建造技术的革命。

榫卯配插销 减振又防水

袁家店车站的预制装配试验段全长176米,车站高近18米、宽度近21米,由609块预制构件组成的88环拼装而成,单个构件最重达55吨。

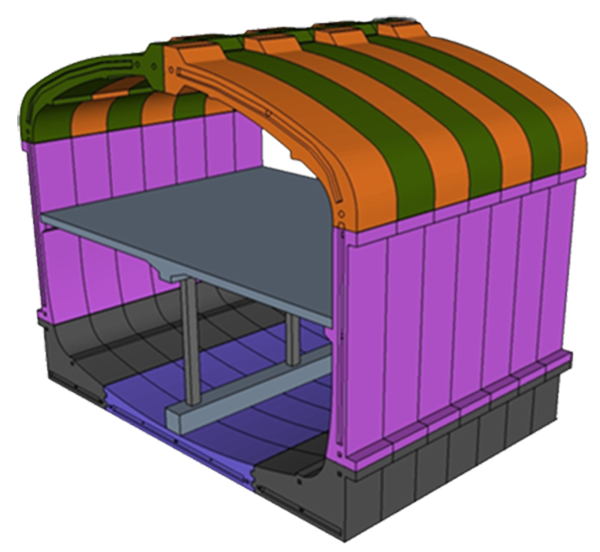

从施工中的照片可以看到,每一环基本由大小不一的7个构件拼成一个拱形结构。而常规地铁车站基本为矩形。最初设计时研发团队也并非一步到位,他们对矩形、拱形、装配+现浇结构……多种思路和方案在团队的讨论会和图纸中都出现过。

最终决定采用拱形车站的原因,其一是拱形是受力更加合理的地下结构型式,其二是拱形可以带来车站内部无柱的建筑效果,开阔明亮的大型空间,加上预制装配自然形成的美轮美奂的结构“肌理”,给车站后期的利用提供了更多的想象空间。

对研发团队而言,装配式车站核心技术难题很多,而预制构件之间的连接接头就是关键之一。如何将构件严丝合缝地拼装起来?接头在拼装后到底怎样发挥作用?如何让拼装操作更加方便?等等。从设计横截面效果图可以看到,构件之间的连接具有“榫卯结构”的特点,拼装时需要插接在一起。但是,每一块预制构件都有几十吨重,单靠人的力量控制构件是十分困难的,可以想象拼装时两块混凝土不小心碰在一起,必然会破碎!为此,在构件设计时,研发团队巧妙的在构件中间部分设计了一组纺锤状的导向定位销棒,如同给构件安装了一个尖头的插销,安装时只要尖头对准另外一构件端的开孔,顺势插进去就可以保证巨大的混凝土构件对接到位,不会出现磕碰,而且对位的精度很高。

不管采用再高的制造精度,生产出来的混凝土构件总是有误差的,坚硬的混凝土无法做到紧密,为了防止两块坚硬的混凝土对接在一起时个别点的接触,他们在接触面上设置了两道隔离橡胶垫,防止混凝土硬接触,同时起到接缝止水的作用。单靠隔离橡胶是不能满足承载要求的,为此,研发团队在隔离开的接缝内又注入了一种经过反复试验的特制注浆材料。“这种浆液材料最大的特点是除了能够填充缝隙和紧密结合两个构件外,它的弹性模量(通俗的讲是坚硬程度)只相当于混凝土的1/10,还可以使接头具有一定的柔性,如同给两个铁疙瘩中间加了一层有弹性的缓冲垫儿,避免混凝土构件硬碰硬带来的磕伤和损坏,提高构件连接的紧密程度。”杨秀仁说。

这套组合的接头连接方式被杨秀仁命名为“变刚度接头”,也就是说接头的刚度随内力的大小而变化。经过分析,一旦遇到地震等高破坏性作用,由于变刚度接头的缓冲特性,整个结构体系更加“柔韧”,可以通过连接部分的变形释放因地震波给坚硬的混凝土构件带来的损伤,同时这种材料还具备极佳的防水性能,再搭配上两道橡胶密封垫的防水设计,确保连接处的安全可靠。经过专家考证,对预制构件这种“变钢度接头”的全面深入研究在国际上还是首次。

头脑风暴 眼睛里也能容沙子

杨秀仁带领的这个团队,用杨秀仁的话来说,其最大的特点就是不走寻常路。

“我们做的事情前不见古人,没有太多经验可循,索性就抛弃大部分因循守旧的经验。”杨秀仁经常带领团队开展头脑风暴,很多“金点子”也都是在头脑风暴中来的灵感。

如果说看似巨大的预制构件厚重无比,而55吨的重量也是货真价实,那是只观其表罢了。所有的预制构件都是十足的“空心货”。

杨秀仁说:“理论上,构件核心部分的混凝土其实承载作用不大,虽然常规设计都是按照实心来考虑,但对于需要用吊车拼装的预制构件来说,构件重量太大了不但施工很困难,机械设备投入要增加,混凝土消耗量也大,造价自然就更高。能否将核心部分的混凝土去掉?如何去掉?”

为此杨秀仁带领团队进行了详细的计算和认真的研究,哪块能去?哪块要保留?每一个空腔的大小、距离是多少?构件壁厚又是多少?这些都是研发团队经过几十上百次的计算和推演后得出的科学数据。而大型混凝土构件空腔形成工艺也是费劲周折,其中轻质填充物通过反复试验终于成功。发明专利“空腔薄壁预制构件”就此诞生。据统计,应用构件减少的重量至少占到约20%。

不走寻常路让构件瘦身健体。而眼睛里容沙子则是逆向思维的典型。一次,为了给接头环氧树脂注浆料降低成本的头脑风暴中,大家都一筹莫展,思路一直打不开。这时,杨秀仁看到一名技术人员在揉眼睛。“你是眼睛里进沙子了,用水冲冲吧。”杨秀仁不经意地说到。话音刚落时,杨秀仁愣住了,“沙子?”他反复嘟囔着这句话,突然他一拍脑门,“在环氧树脂里掺沙子不就是解决办法吗。”他激动地喊到。

原来环氧树脂价格昂贵,单纯使用它成本太高,可如果向其中加入石英砂,搅拌后并添加其他辅助试剂,是否可以达到同样的效果呢?想到这里,他们立即组织进行了系统的试验研究,在添加材料细度、添加量、物理力学性能、流动性等几个关键参数的反复试验中,找到了最佳的配比并成功地调配出符合要求的注浆料,其成本大大低于纯环氧树脂。不仅如此,他们还针对这种特殊的材料,开发了一种新型的专用注浆设备。

从一座车站到一个产业

一座车站的装配式建造技术攻关并非高不可攀,但近十年的技术储备和五年多的实操工作,杨秀仁和研发团队绝不是仅仅瞄准一座两座车站的建设。

由于装配式车站的预制构件精度要求控制在毫米级,即便研发团队已经减轻了材料的自重,但是几十吨的大家伙依然极易在工厂生产中发生变形。

最初杨秀仁也吃了不少亏,最早一批预制构件在拼装的时候并不顺利,尤其是位于底部两个角上的“大家伙”构件总是不能拼合的严丝合缝,要么上面的缝拼好了底下张着嘴,或者底下的缝拼好了上面还张着嘴,检查后发现了原因,是预制的过程中模板在浇筑液态混凝土之后变了形,中间部分鼓出来了,导致生产出来的构件鼓了肚子,夸张的说,就像两个大腹便便的胖子一样,接吻也不是件容易事。

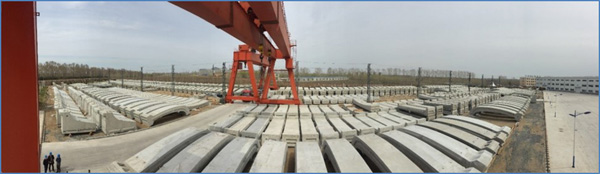

要解决这个问题,常规的办法是把模板的厚度(刚度)加大,这样模板的造价就会大幅度增加,很不经济。即便这样,也不能完全避免浇筑混凝土时的模板“鼓肚子”的现象。看着这些需要进行二次修整的构件,隧道专业出身的杨秀仁突然想到了“隧道”,既然靠模板自身无法解决变形的问题,那么不妨通过外力限制其变形!将生产线放进隧道里,把模板与隧道壁顶紧,借助隧道壁无限的顶力和约束作用,不仅“鼓肚子”现象迎而解,而且还有可能把模板设计的更薄,减少投资。一种全新的理念在杨秀仁的脑子里萌生——“利用柔性模具生产高精度构件”。本来两个完全不能联系在一起的词汇“柔性”和“高精度”,组合形成了一种大型预制构件生产的“新理念”。于是,这个团队着手进行了一系列的深入工作,对这种新理念的生产工艺的各技术环节和关键要点进行了系统的研究,随后诞生了一种新的“隧道窑式大型预制构件生产线”。由于主要生产线放在了厂房的地面以下,于是厂房地面上的空间被“腾出来”了,一个厂房几乎可以当做两个来用,起到了意想不到的效果!

智慧建造是当前建筑领域的热门。杨秀仁率领的团队除研发了预制装配技术所配套的关键施工装备之外,还在国内首次自主研发了一套“构件拼装自动控制系统”,把以往由人工操作和控制的拼装工作,由自动控制系统替代。以往人工控制很难兼顾的“拼缝宽度”、“千斤顶拉力”、“液压站压力”、“多点同步控制”等多项工作,完全交给系统自动控制,提高施工质量的同时,大大提高了效率。

大型预制构件制造精度的检测是一个难题,这么一个大家伙如果用尺量,很难操作,而且不容易保证精度。而预制装配式结构对构件有很高的精度要求,早期施工中也因此吃了不少苦头。为此,杨秀仁率领团队专门公关,开发了一套“激光点云式构件自动测量系统”,这套系统可以对生产好的构件进行高精度的自动扫描检测,同时形成出厂检测报告。这一系统有望在接下来的构件生产中投入使用。

一系列的构件生产和现场施工装备,使装配式地铁车站的建造理念实现了由传统的“建造”到机械化 “智造”的完美过渡。

拼装完毕的车站还要进行内部装修。如果说装配建造过程实现了一个漂亮的结构,那么装修环节在理念上的突破也十分关键。按照以往的做法,因为车站顶部有大量的设备管线,装修时常常是为其“穿上漂亮的衣服”,这种做法对于本身具有结构美的装配式车站显然不合适。张扬装配式结构的“结构之美”和“肌理之美”是关键。杨秀仁的团队独特性的采用了藏、隐、露”的原则来指导车站的装修工作。“藏”就是把原本大量的车站管线不设在顶部,隐藏在不易被人们注意的侧墙,做到“消声灭迹”;“隐”就是把原本车站里面的一些东西(如楼梯围栏和扶手等)做的更加通透,做到“大隐于形”;“露”把装配式结构的“肌理之美”大胆的露出来,完全不用遮盖。在这个原则的指导下,高大的顶拱上仅有两根漂亮的排热风管,装配式结构肌理一览无余;侧墙的装饰面层充分考虑了后期使用和维修更换的便利,做成了可开启的型式,检修时可以随意打开和关上,不再对车站整体装修环境进行破坏性维修。

从技术方案、产业实用性,到生产加工、智能化建造,再到装配式车站的装修和维修保养,杨秀仁的团队不仅完成了一个混凝土壳子的装配式车站,还从装配式车站延伸并基本完成了一套轨道交通装配产业的体系,而这套体系不仅可以为今后北方高寒地区轨道交通建设提供整体方案,还可以辐射到全国更多城市,特别是对环境保护要求较高的城市,实现真正的绿色化建造。